Công nghệ in 3D không chỉ là một công cụ sáng tạo, mà còn là một lĩnh vực đa dạng với nhiều phương pháp và ứng dụng khác nhau. Dưới đây là một số phân loại chính của công nghệ in 3D và cách chúng được áp dụng trong các lĩnh vực khác nhau.

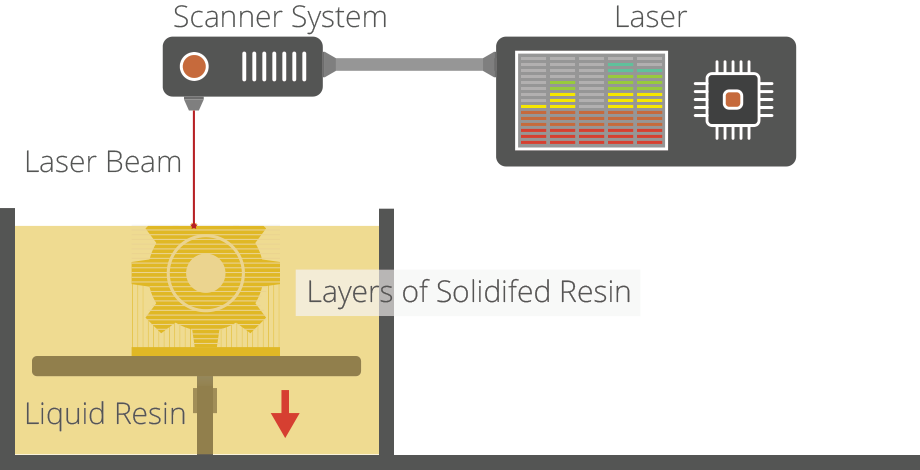

Stereolithography (SL) được công nhận là công nghệ đầu tiên được sử dụng rỗng dãi.Nó chắc chắn là công nghệ đầu tiên được thương mại hóa. SL là một quá trình dùng tia laser làm nóng chảy các hạt nhựa photopolymer, các hạt nhựa sau khi bị nóng chảy kết dính lại thành khối theo biên dạng đã thiết kế 1 cách chính xác. Đây là một quá trình khá phức tạp, nhưng có thể hiểu đơn giản là đặt nhựa photopolymer được chứa trong 1 thùng có nền di dộng. Một chùm tia laser được định hướng trong các trục X-Y qua bề mặt của nhựa theo dữ liệu 3D được cung cấp cho máy (tệp .stl), nhờ đó mà nhựa này cứng lại chính xác nơi mà laser chạm tới bề mặt. Một khi lớp hoàn thành, nền tảng trong thùng sẽ giảm xuống một phần nhỏ (trong trục Z) và lớp tiếp theo được phát hiện bởi laser. Điều này tiếp tục cho đến khi toàn bộ vật thể được hoàn thành .

Do tính chất của quá trình SL, nó đòi hỏi có phần hỗ trợ cho một số bộ phận, đặc biệt là những phần có nhô ra hoặc cắt giảm. Các cấu trúc này cần được loại bỏ theo cách thủ công.

Về các bước xử lý khác, nhiều đối tượng 3D in bằng SL cần được làm sạch và bảo dưỡng. Để làm cứng nhưa ta đưa chi tiết vào 1 chiếc lò có cường độ ánh sáng mạnh để làm khô.

Stereolithography (SL) được coi là một trong những quy trình in 3D chính xác nhất với bề mặt xuất sắc. Tuy nhiên các yếu tố hạn chế bao gồm các bước sau làm đẹp sau khi sản xuất và sự ổn định của vật liệu theo thời gian, có thể trở nên giòn hơn.

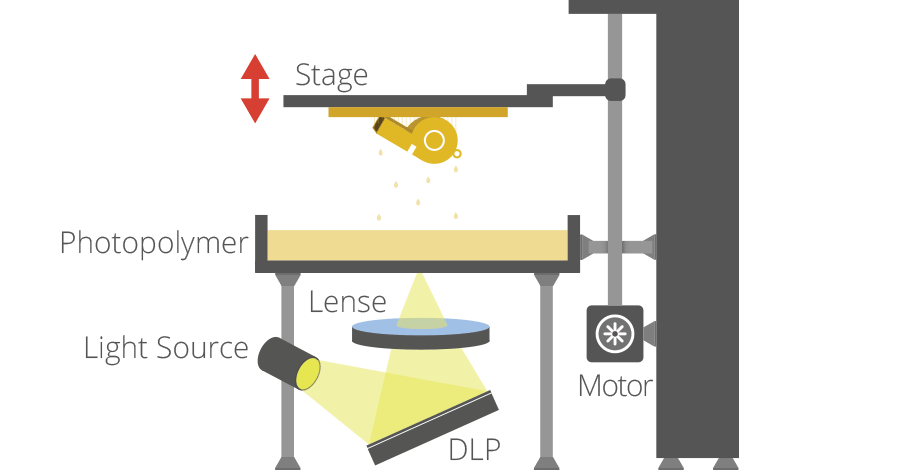

DLP- xử lí bằng ánh sáng kĩ thuật số là một quá trình tương tự SL có quy trình in 3D làm việc với photopolyme. Sự khác biệt chính là nguồn sáng. DLP sử dụng một nguồn sáng thông thường hơn, chẳng hạn như đèn hồ quang, với bảng hiển thị tinh thể lỏng hoặc gương phản xạ (DMD), được áp dụng cho toàn bộ bề mặt của thùng nhựa photopolymer trong một lần đi qua, nhanh hơn SL. Cũng giống như SL, DLP sản xuất ra các chi tiết có độ chính xác cao với độ phân giải tốt, nhưng những điểm tương đồng của nó cũng bao gồm các yêu cầu tương tự cho kết cấu hỗ trợ và gia công nguội. Tuy nhiên, một lợi thế của DLP với SL là chỉ cần một thùng nhựa nhỏ hơn, dẫn đến lãng phí nhựa ít hơn và giảm giá thành gia công.

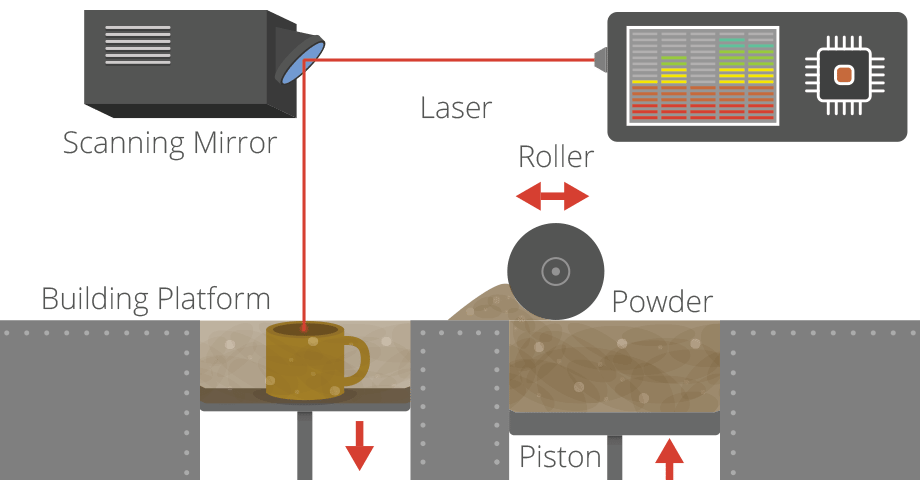

Sự kết tinh bằng laser và sự tan chảy bằng laser là các thuật ngữ có thể hoán chuyển cho nhau liên quan đến quy trình in laser với vật liệu dạng bột. Laser được phóng qua một lớp vật liệu dạng bột đã nén chặt, theo biên dạng dữ liệu 3D được đưa vào máy. Khi laser tác động tới bề mặt của vật liệu dạng bột, nó làn nóng chảy và kết hợp các hạt với nhau thành dạng chất rắn. Khi mỗi lớp được hoàn thành, giọt bột giảm dần và một con lăn làm mềm bột trên bề mặt của chi tiết ,lớp tiếp theo được hình thành và hợp nhất với lớp trước đó.

Buồng nhiệt hoàn toàn được bịt kín để duy trì một nhiệt độ chính xác trong quá trình nóng chảy của vật liệu bột. Sau khi hoàn tất, toàn bộ bột bột được lấy ra khỏi máy và bột dư có thể được lấy đi để lại phần 'in'. Một trong những ưu điểm chính của quá trình này là giường bột phục vụ như là một cấu trúc hỗ trợ trong quá trình cho nhô ra và undercuts, và do đó hình dạng phức tạp mà không thể được sản xuất theo cách khác là có thể với quá trình này.

Tuy nhiên mộtnhược điểm là vì nhiệt độ cao cần thiết cho quá trình kết tinh bằng laser, thời gian làm lạnh có thể là rất lớn. Hơn nữa, độ xốp là một vấn đề lâu đời với quá trình này và mặc dù đã có những cải tiến đáng kể đối với các bộ phận dày đặc, nhưng một số ứng dụng vẫn đòi hỏi thấm với vật liệu khác để cải thiện các đặc tính cơ học.

Sự kết tinh bằng laser có thể xử lý các vật liệu bằng nhựa và kim loại, mặc dù việc kiết tinh kim loại đòi hỏi một tia laser có công suất lớn hơn và nhiệt độ trong quá trình xử lý cao hơn. Các bộ phận được sản xuất với quá trình này mạnh hơn nhiều so với SL hoặc DLP, mặc dù nhìn chung bề mặt hoàn thiện và độ chính xác không tốt.

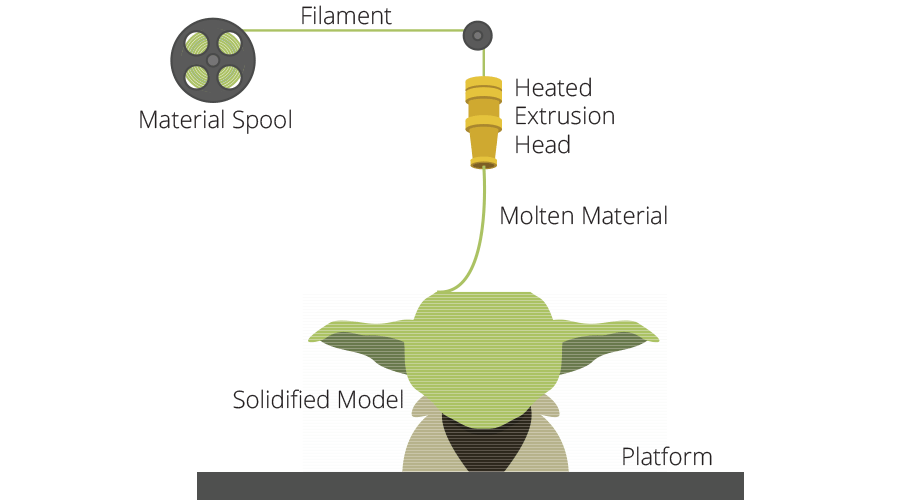

In 3D sử dụng lớp ép nhựa thermoplastic dễ dàng nhận thấy nhất - là quy trình 3DP. Tên phổ biến nhất của quá trình là Fused Deposition Modeling (FDM), do tuổi thọ của nó, tuy nhiên đây là một tên thương mại, đăng ký bởi Stratasys, công ty phát triển nó. Công nghệ FDM của Stratasys đã có mặt từ đầu những năm 1990 và hiện nay là một quy trình in 3D công nghiệp. Tuy nhiên, sự gia tăng của các máy in 3D nhập cảnh đã xuất hiện từ năm 2009 phần lớn sử dụng một quy trình tương tự, thường được gọi là Chế tạo Tự do (Freeform Fabrication - FFF), nhưng dưới hình thức cơ bản hơn của tổ chức Stratasys. Các máy RepRap sớm nhất và tất cả các diễn biến tiếp theo - mã nguồn mở và thương mại - sử dụng phương pháp đùn. Tuy nhiên, sau vụ kiện xâm phạm bản quyền của Stratasys đối với Afinia, có một dấu hỏi đặt ra là thị trường sẽ tiếp tục phát triển như thế nào, với tất cả các máy móc có khả năng bị Stratasys khai thác vì vi phạm bản quyền.

Quy trình này hoạt động bằng cách nung dải nhựa được lắng đọng, qua một máy đùn nóng, tạo một lớp tại một thời điểm,theo dữ liệu 3D đưa vào máy in. Mỗi lớp cứng lại khi nó được lắng đọng và liên kết với lớp trước đó.

Stratasys đã phát triển một loạt các vật liệu công nghiệp độc quyền cho các quy trình FDM phù hợp cho một số ứng dụng sản xuất. Ở cấp độ cuối cùng của thị trường, vật liệu được giới hạn hơn, nhưng phạm vi đang tăng lên. Các vật liệu phổ biến nhất cho máy in 3D FFF nhập khẩu là ABS và PLA.

Các quy trình FDM / FFF đòi hỏi các cấu trúc hỗ trợ cho bất kỳ biên dạng lồi. Đối với FDM, điều này đòi hỏi thứ hai, vật liệu tan trong nước, cho phép các cấu trúc hỗ trợ có thể được rửa sạch một cách tương đối dễ dàng, một khi in xong. Ngoài ra, các vật liệu hỗ trợ vỡ cũng có thể, có thể loại bỏ bằng tay bằng cách gạt chúng đi. Cấu trúc hỗ trợ, nói chung là một giới hạn của máy in 3D FFF nhập khẩu. Tuy nhiên, khi các hệ thống đã tiến triển và cải tiến để kết hợp các đầu đùn kép, nó đã trở nên ít vấn đề hơn.

Về mô hình sản xuất, quy trình FDM từ Stratasys là một quy trình chính xác và đáng tin cậy, phù hợp với văn phòng / phòng máy thân thiện, mặc dù có thể yêu cầu quá trình nguội sau khi sản xuất. Với máy nhập khẩu, như mong đợi, quá trình FFF tạo ra mô hình chính xác hơn, nhưng mọi thứ đang không ngừng được cải thiện.

Quá trình này có thể làm chậm đối với một số hình học và sự kết dính lớp-lớp có thể là một vấn đề, dẫn đến các bộ phận không kín nước. Một lần nữa, sau xử lý bằng cách sử dụng Acetone có thể giải quyết những vấn đề này.

Xử lí nguyên liệu: Quá trình in 3D sử dụng các vật liệu trong thực tế (trong trạng thái lỏng hoặc lỏng) hoặc được pha lẫn trong đầu phun (cùng với các vật liệu khác cùng lúc phun). Tuy nhiên, các vật liệu này có xu hướng là các photopolymer lỏng, được chữa khỏi bằng tia cực tím khi mỗi lớp lắng đọng.

Bản chất của sản phẩm này cho phép lắng đọng đồng thời nhiều loại vật liệu, có nghĩa là một phần duy nhất có thể được sản xuất từ nhiều vật liệu với các đặc tính và đặc tính khác nhau. Phun vật liệu là một phương pháp in 3D rất chính xác, tạo ra các bộ phận chính xác với một kết thúc rất đẹp.

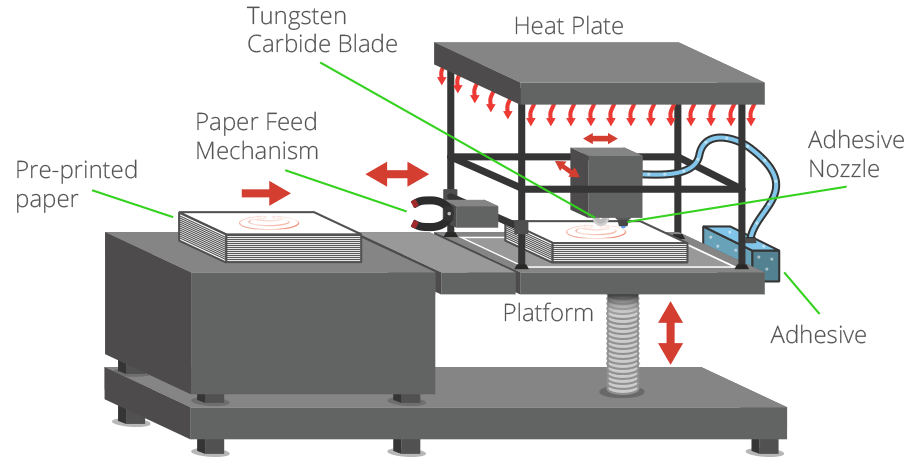

SDL là một quá trình in 3D độc quyền được phát triển và sản xuất bởi Mcor Technologies.So sánh quá trình này với quá trình Laminated Object Manufacturing (LOM) do Helisys phát triển vào năm 1990 do có sự tương đồng trong việc phân lớp và tạo hình để tạo thành phần cuối cùng. Tuy nhiên, đó là điểm tương đồng cuối cùng .

Quá trình in SDL được tạo ra theo từng bộ phận bằng cách sử dụng giấy in tiêu chuẩn. Mỗi lớp mới được cố định cho lớp trước bằng cách sử dụng một chất kết dính, được áp dụng theo các dữ liệu 3D đưa vào máy. Điều này có nghĩa là mật độ chất kết dính cao hơn sẽ lắng đọng trong khu vực sẽ trở thành một phần và mật độ chất kết dính thấp hơn nhiều sẽ được áp dụng ở khu vực xung quanh để phục vụ cho sự hỗ trợ, đảm bảo loại bỏ dễ dàng, .

Sau khi một tờ giấy mới được đưa vào máy in 3D từ cơ chế nạp giấy và đặt lên trên lớp keo dán có chọn lọc trên lớp trước đó. Áp suất này đảm bảo mối liên kết giữa hai tờ giấy. lưỡi cắt cắ theo đường viền đối tượng để tạo ra các cạnh của một phần.Khi chuỗi cắt hoàn tất, máy in 3D sẽ đặt lớp keo tiếp theo và cho đến khi phần đó hoàn thành.

SDL là một trong rất ít quy trình in ấn 3D có thể tạo ra các phần in 3D đầy đủ màu, sử dụng một bảng màu CYMK. Và bởi vì các bộ phận là giấy tiêu chuẩn, không yêu cầu gia công nguội, chúng rất an toàn và thân thiện với môi trường. hạn chế là quá trình không thể cạnh tranh tốt với các quy trình in ấn 3D khác bởi vì sản xuất các hình học phức tạp và kích thước xây dựng được giới hạn ở kích thước của nguyên liệu.

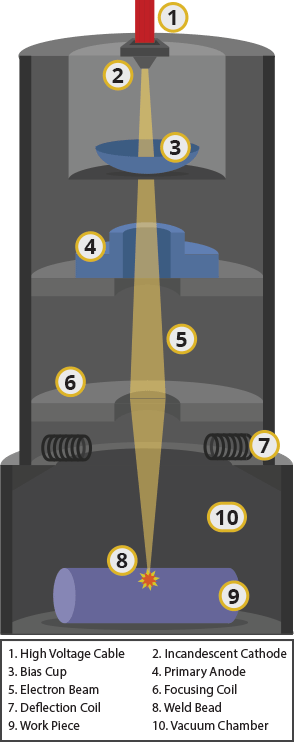

Kỹ thuật in3D bằng tia điện tử là một quá trình độc quyền được phát triển bởi công ty Arcam của ThuỵĐiển. Phương pháp in bằng kim loại này rất giống với quá trình kết tinh kim loại trực tiếp (DMLS) trong quá trình hình thành các bộ phận từ bột kim loại. Sự khác biệt chính là nguồn nhiệt, cái mà theo như tên gọi của nó là một chùm electron, chứ không phải laze, điều này đòi hỏi thủ tục được thực hiện dưới điều kiện chân không.

EBM có khả năng tạo ra các bộ phận dày đặc trong nhiều loại hợp kim khác nhau, thậm chí đến cấp độ y tế, và kết quả là kỹ thuật này đặc biệt thành công cho một loạt các ứng dụng sản xuất trong ngành y tế, đặc biệt là cho cấy ghép. Tuy nhiên, các ngành công nghệ cao khác như không gian và ô tô cũng đã xem xét công nghệ EBM để sản xuất hoàn thành.

Qua các phân loại này, công nghệ in 3D cung cấp một loạt các công cụ và phương pháp để tạo ra các sản phẩm từ các mảng khác nhau, từ sản xuất đến y tế và giáo dục. Điều này cho phép các nhà sản xuất, nhà thiết kế và các nhà nghiên cứu khám phá và tận dụng tối đa tiềm năng của công nghệ này.

Chi tiết liên hệ:

Website: https://3dmaster.com.vn

Hotline - Zalo - LINE - Telegram - WhatsApp - Viber - Kakaotalk: +84 982 089 198 | 0986333960

Email: cuong3dmaster@gmail.com | hung3dmaster@gmail.com | tech3dmaster@gmail.com